استانداردهای استپ های پله برقی

استانداردهای استپ های پله برقی

GUIDELINE INTRODUCTION این آیین نامه نتیجه تلاش اعضای انجمن حمل و نقل عمومی آمریکا( APTA ) در بخش آسانسور و پله برقی طی سمینار های متعدد و در طول چند سال اخیر می باشد. هدف این آیین نامه تعیین ویژگی پله برقی های پرکار بمنظور تامین نیاز سیستم حمل و نقل آمریکای شمالی است. انجمن حمل و نقل عمومی امریکا قصد دارد تا از طریق این آیین نامه و پشتیبا نی های فنی در زمینه طراحی و ساختار شرایطی را برای عرضه پله برقی ها ی ایمن , سرویس مطمئن در ساعت پیک مصرف پرکار و کارکرد در شرایط نا مناسب را فراهم آورد. اعضای این گروه متشکل از سازندگان سیستم های حمل و نقل ,سازندگان قطعات و اجزای پله برقی و مشاوران می باشند.

دقت کنیم این نوع آیین نامه نمی تواند و نبایستی بعنوان یک مرجع استاندارد بکار گرفته شود.

بخش اول

کلیات

۱-۱- توضیحات کلی

این بخش پیش نیاز های طراحی , ساخت , نصب و تست پله برقی های پرکار را مشخص مینماید.

تعاریف :

۱- SUBSTANTAIL COMPLETION

زمانی که پله برقی آماده استفاده شده است اگر چه کارگاه تکمیل شده یا نشده باشد

۲- FINAL ACCEPTANCE

زمانی که کارفرما پله برقی را با تمام ملزومات اریه شده تایید کرده

۳-Interim maintenance

۴- Beneficial use

۵- Revenue service

۶- Notice to procced ( NTP )

۱-۲- STRUCTURAL REQUIREMENTS

فروشنده بر اساس نقشه ها موجود سازه اصلی پله برقی با زاویه مناسب و ستون میانی را آماده می نماید.

محل ستون میانی پله برقی مطابق نقشه توسط نصاب مشخص میگردد. ž جزییات و محاسبات پله برقی توسط نصاب به کارفرما جهت تایید ارایه میگردد.

نیرو های وارد بر نشیمنگاه های پله برقی در نقشه ها مشخص میگردد. ž محاسبات مربوط به زلزله با یستی براساس موقعیت منطقه و اطلاعات مهندس سازه ساختمان انجام گیرد.ž

محاسبات زلزله براساس طراحی بار APTA که در این آیین نامه آمده است انجام خواهد گرفت.

توضیح : مطالبی که در بالا بدان اشاره شده است برای این است که سازنده پله برقی از تمام شرایط پروژه مطلع بوده و طراحی خود را با توجه به آن انجام دهد

۱-۳- Enviromental Requirements

توضیح : نصب داخلی پله برقی عبارت است محیط هایی مثل فرودگاه ها و فضا هایی که هوای آن کنترل می شود و مسایل خوردگی وجود ندارد.

نصب خارجی شامل تمام ایستگاه های مترو و ایستگاه های اتوبوس که در معرض هوا آزاد قرار دارد یا ندارد

نیاز سازه اصلی پله برقی به گرمکن برقی برای تمام نصب ها باید مورد بررسی انجام گیرد.

پله برقی های پرکار بایستی قادر باشند که همواره در شرایط محیطی زیر کار نمایند

نصب داخلی : پله برقی های پرکار داخلی طوری طراحی میگردند تا در درجه حرارت بین ۵ تا ۱۲۰ درجه فارنهایت و وجود گرد و غبار بطور مرتب کار کنند.

نصب خارجی : پله برقی های پرکار خارجی طوری طراحی میگردند که علیرغم در معرض بودن هوای طبیعی شامل نور مستقیم آفتاب, باران, لجن , برف , یخ , نمک ž رسوبات , گرد و غبار , خس و خاشاک و کلیه موادی که باعث خورندگی می شوند در درجه حرارت بین ۱۰- تا ۱۰۵ درجه فارنهایت بطو مداوم کار کنند

۱-۴- Fire Protection

استفاده از چوب و قطعه ای از چوب در این پله برقی مجاز نیست.

سیم های بکار رفته در این پله برقی از نوع LSHF ( LOW SMOKE HALOGEN FREE )

استفاده از PVC در نصب این پله برقی مجاز نمی باشد

۱-۵- Job Condition

گرمکن و هواکش چاله در صورت لزوم توسط نصاب تعبیه میگردد.

نصاب پله برقی موارد ایمنی که توسط کارفرما اعلام میگردد را بدون شارژ هزینه اضافی رعایت مینماید

AS BUILT DRAWING :

نصاب مسئول تغییر نقشه ها با توجه اجرای نهایی کار در تمام موارد سازه, معماری, الکتریکی, مکانیکال و… می باشد. ž METHODOLOGY : نصاب باید مراحل نصب را طی برنامه به کارفرما اعلام نماید.

۱-۶- Quality Assurance

بطور منظم طراحی, مصالح, ساخت, رواداریها, نیروی کار و تستهای پله برقی مطابق کد و استاندارد های اشاره شده توسط ناظرین تایید میگردد.

جوشکاری : کلیه عملیات جوشکاری بر اساس ملاحظات استاندارد های جوشکاری که قبلا به آن اشاره شد انجام خواهد گرفت.

همه پله برقی های پر کار با عرض مفید ۸۰ یا ۱۰۰ سانتیمتر و زاویه ۳۰ درجه عرضه می گردد.

هر پله برقی باید دارای یک پلاک دایمی بر روی تابلو کنترل خود داشته باشد که ظرفیت , سرعت, گشتاور ترمز, سریال نامبر کارخانه, تاریخ ساخت و شماره اختصاصی کارفرما بر روی آن نوشته شده باشد

بطور منظم طراحی, مصالح, ساخت, رواداریها, نیروی کار و تستهای پله برقی مطابق کد و استاندارد های اشاره شده توسط ناظرین تایید میگردد.

جوشکاری : کلیه عملیات جوشکاری بر اساس ملاحظات استاندارد های جوشکاری که قبلا به آن اشاره شد انجام خواهد گرفت. همه پله برقی های پر کار با عرض مفید ۸۰ یا ۱۰۰ سانتیمتر و زاویه ۳۰ درجه عرضه می گردد.

هر پله برقی باید دارای یک پلاک دایمی بر روی تابلو کنترل خود داشته باشد که ظرفیت , سرعت, گشتاور ترمز, سریال نامبر کارخانه, تاریخ ساخت و شماره اختصاصی کارفرما بر روی آن نوشته شده باشد

بخش دوم

محصول

تمام پله برقی ها باید توسط یک کارخانه تولید شود.

مشخصات عمومی پله برقی ها .

ارتفاع بالا بری

زاویه شیب حد اکثر ۳۰ درجه

عرض مفید پله ۸۰ ویا ۱۰۰ سانتیمنر

سرعت حد اکثر ۵۰ سانتیمتر در ثانیه.

تعداد پله های مسطح در ابتدا و انتها که برای ارتفاع تا ۱۰ متر ۳ عدد و برای بیش از ۱۰ متر ۴ عدد در نظر گرفته می شود.

سرعت حرکت موقع سرویس و تعمیرات نباید بیش از ۲۵ درصد سرعت نامی پله برقی باشد.

بار استاتیکی وارد بر هرپله ( پله هایی که در شیب قرار دارند ) برای ۱ متر عرض برابر است با ۳۰۶ کیلوگرم و برای ۸۰ سانتیمتر برابر است با ۲۴۵ کیلوگرم.

نیروی دینامیکی ترمز هر پله در جهت حرکت پایین ( پله هایی که در شیب قراردارند) برابر است با ۱۴۵ کیلو گرم برای عرض ۱ متر و ۱۱۶ کیلوگرم برای عرض۸۰ سانتیمتر.

نیروی وارد شده به موتور با حداقل بار وارده بر هر پله (پله هایی که در شیب قرار دارند) برای عرض ۱ متر برابر است با ۱۴۵ کیلوگرم و برای ۸۰ سانتیمتر برابر است با ۱۱۶ کیلوگرم.

۲-۱- CONTROLS AND SAFETY DIVICES

پله برقی ها دارای یک سویچ درایستگاه بالا و پایین که برروی دک داخلی نصب میگردد

هر سویچ دارای یک پلاک دایمی است که بر روی آن استارتینگ و جهت مشخص شده است. این سویچ طوری عمل می نماید تا در موقع توقف ،پله برقی را آرام و نرم متوقف نماید بدون اینکه جهت حرکت تغییر کند.

قطعات ایمنی در این پله برقی بیش از استاندارد ASME A17.1 یک دکمه توقف اضطراری قفل شو در چاله بالا و پایین پله برقی در نظر گرفته شده است یک سویچ ایمنی برای اطمینان از بسته شدن دریچه های ایستگاه بالا پایین پله برقی در نظر گرفته شده است. ۳-

Balustrade,Skirt Panels,and Decking

پوشش نرده و دامنه پله برقی از ورق استینلس استیل ۳۱۶ با ضخامت ۳ میلیمتر در نظر گرفته شود.

پوشش ها با اندازه یکسان ساخته شوند که در صورت لزوم بتوان جابجا کرد.

نحوه نصب پوشش ها طوری باشد که در موقع بازرسی و یا سرویس بسادگی قابل باز کردن باشند

پوشش ها طوری باشد که دو نفر بسادگی و بدون ابزار خاص بتوانند آنرا باز کنند

در صورتی که از پیچ برای بستن پوشش ها استفاده شده است حتما از پیچ های خینه دار سر تخت استفاده گردد.

در صورتی که ضخامت فریم هایی که پوشش به آن متصل میشود از یک چهارم اینچ کمتر است باید واشر و یا اسپیسر ی با همین ضخامت به ان اضافه شود.

صفحات پوششی دک باید از ورق استینلس استیل ۳۱۶ با ضخامت ۲ میلیمتر ساخته شده باشند.

صفحات پوششی بین پله برقی ها باید تحمل بار زنده معادل ۱۷۵ پوند در هر فوت مربع را داشته باشند بدون تغییر شکل دایمی .

تمام صفحات پوششی باید بر روی فریم فولادی نصب گردند.

۲-۳- Electrical Equipment

موتور اصلی پله برقی از نوع اینداکشن موتور با استارتر است با ولتاژ ۳ فاز ۴۸۰ ولت ۶۰ هرتس.

موتور ها باید دارای فن خنک کننده برقی باشد.

کلاس حفاظتی موتور IP 55 و گروه ایزوله F می باشد.

کنترلر

۲-۳- MATERIAL

استینلس استیل بکار رفته در پله برقی:

بصورت فرم داده شده و گرد تیپ ۳۰۴ یا ۳۱۶ ASTM A-276 و برای لوله ها ۵۵۴

A بصورت ورق, صفحه و تسمه تیپ ۳۰۴ برای نصب داخلی و ۳۱۶برای نصب خارجی

اتصالات بکار رفته در پله برقی: کلیه اتصالات مثل پیچ باید دارای مهره های قفل شو و یا واشر فنری و یا خورشیدی باشند.

مقاومت در مقابل خوردگی اتصالات باید مساوی ویا بیشتر از قطعات قابل اتصال باشد.

۲-۵- Finishes

استینلس استیل ها : پرداخت شماره ۴ FINISH ASTM A-480

آلومینیم ریخته گری و اکسترود شده : پرداخت در حد نورد تجارتی

۲-۶- Galvanizing

ورق های فولادی :

سایر قطعاتی که باید گالوانیزه شوند :

۱-اسکلت اصلی پله برقی

۲- قطعات ریختگی مثل پوسته گیربکس , چرخ زنجیر و نیم دایره های برگشت زنجیر باید بعد از سندبلاست رنگ آمیزی گردند

۳- سایر قطعات فولادی که گالوانیزه نمی شوند باید طی دو مرحله رنگ آمیزی شوند

۴- محور ها و شفت ها باید آبکاری کرومات روی شوند

۵- مسیر جمع آوری روغن و ریل ها از نوع گالوانیزه آن استفاده می گردد.

۲-۷- Mechanical Equipment

ریل های راهنما از پروفیل ویا تسمه های فولادی درست شده اند و نباید بهم جوش داده شوند طوری که بتوان در صورت لزوم هر قسمت را تعویض نمود .

ریل ها باید کاملا در یک راستا بر روی اسکلت اصلی نصب گردند .

ریل ها باید آبکاری شوند و ضخامت ورق آنها در قسمتی که وزن مسافران را تحمل می کنند باید حد اقل ۳ میلیمتر و قسمت پایین ۲ میلیمتر در نظر گرفته شود.

برش ریل ها در قسمت قوس ها بصورت مورب باشد

۲-۸- STEPS

در صورتی که پله ها دارای یک فریم فلزی داخلی است این فریم باید آبکاری کرومات روی شود و یا پس از فسفاته کرد ن رنگ آمیزی گردند.

پله ها باید طوری باشند که تا در صورت لزوم بتوان انها را به راحتی خارج کرد .

رولیک های پله ها باید دارای پوشش POLYURETANE باشند و قطر انها کمتر ۳ اینچ نباشد

. رولیک ها نباید نیاز به روغنکاری مجزا داشته باشندو باید تحمل کار دایمی داشته باشند.

بیرینگ های رولیک ها باید برای کار حداقل ۱۰۰۰۰۰ ساعت را داشته باشند.

واشر و مهره ها بایستی قفل شو باشند.

۲-۹- RATED LOAD

علاوه بر حد اقل پیش نیاز هایی که کد و استاندارد ها بدان اشاره کرده اند هر یک از پله ها باید تحمل ۱۴۵ کیلو گرم بار را برای پله باعرض ۱۰۰ سانتیمتر و ۱۱۶ کیلو گرم بار را برای عرض ۸۰ سانتیمتر داشته باشند با ضریب اطمینان ۸ .

پله ها باید تحمل بار متمرکز و خارج از مرکز را داشته باشند .

پله های آلومینییم از نوع ریخته گری تحت فشار نبای بیش از سه دهم درصد مس داشته باشند.

۲-۷. -۱۰- STEP CHAIN زنجیر ها که از فولاد آبدهی شده ساخته شده اند . یک سیستم اتوماتیک کششی در ایستگاه پایین پله برقی همواره با توجه به بار وارد ه کشش زنجیر را کنترل می نماید.

قفل زنجیر ها باید طوری باشند که بتوان در فاصله هر شش پله زنجیر را باز نمود.

همه رولر ها, شفت ها, پین ها و بوش ها توسط عملیات حرارتی سختکاری شده باشند ظریب اطمینان زنجیر حد اقل ۶ در نظر گرفته شود.

گواهی تست پارگی زنجیر باید ارایه شود یک پوشش حفاظتی در مقابل آب , اشغال و لجن برای زنجیر , ریل های راهنما و رولیک باید در نظر گرفته شود

Combplate Assemblies

شانه های بالا و پایین باید از جنس فلزی باشد که در مقابل سایش و خوردگی مقاوم بوده و ضد سرخوردگی نیز باشد

علاوه بر آن شانه ها باید ویژگی زیر را داشته باشند:

۱- بسادگی قابل تعویض باشند

۲- برای ایمنی و مشخص شدن انتهای پله ها رنگ آنها زرد باشد

۳- شانه ها باید طوری باشند تا بتوان انها را در جهت افقی و عمودی و با دقت بالا تنظیم نمود.

Floor plate

صفحات پوششی دریجه بالا و پایین از جنس استینلی استیل ۳۱۶ در نظر گرفته می شود.

صفحات پوششی باید حداقل بار زنده ۲۵۰ پوند بر فوت مربع را بدون کوچکترین تغییر تحمل نماید.

صفحات پوششی به طریق اکسترود و یا ریخته گری تحت فشار تولید میشوند

صفحات پوششی دارای شیار های راه راه عرضی که از سرخوردگی افراد جلوگیری نماید

ظاهر صفحات پوششی یک هارمونی با پله ها و شانه ها دارد

Gear Box Requirements

بیرینگ دنده های گیر بکس باید بر اساس ABMA L10 برای ۲۰۰۰۰۰ ساعت کارکرد دائمی در نظر گرفته شوند و در یک محفظه روغن بیرینگ ها در داخل محفظه روغن ضد گرد و غبار کار مینمایند

روغن مورد استفاده در گیر بکس از نوع SYNTHETIC ویا مصنوعی می باشد

گیر بکس باید دارای دریجه ای برای خارج کردن روغن باشد.

گیر بکس باید مجهز به سنسوری باشد تا در صورت کاهش روغن ازسطح حداقل از روشن شدن پله برقی جلوگیری نماید

استفاده از تسمه وی شکل و دندانه ای قابل قبول نیست

بیرینگ شفت گیر بکس برای عمر ۲۰۰۰۰۰ ساعت کارکرد در نظر گرفته شود

DRIP PANS

یک سینی فلزی گالوانیزه ۳ میلیمتری برای جمع آوری روغن و گیریس و رطوبت آب در کف اسکلت اصلی قرار میگیرد

روغن های اضافی از طریق این سینی بتدریج در ایستگاه پایین جمع میشود

این سینی جدا از دریچه خروج آب میباشد

۲-۱۵- HANDRIALS

دستگیره های لاستیکی حرکت خود را از سیستم محرکه اصلی ویا از طریق گردش زنجیر می گیرند بنا بر این سرعت حرکت دستگیره لاستیکی و پله ها مساوی است

یک تنظیم کشش دستگیره لاستیکی همواره تماس دستگیره با چرخ محرک ان را تنظیم می کند

علاوه بر ان یک وسیله برای برای آزاد کردن دستگیره جهت تعمیر و یا تعویض در نظر گرفته می شود

. NEWELS

انتهای نرده در ایستگاه بالا و پایین از جایی که دستگیره لاستیکی تغییر جهت حرکت می دهد را newel می گویند

۴-۱۳.- Braking Requirement

ترمز موتور

ترمز بایستی بتواند پله برقی را برقی را در موقع پایین آمدن در شرایط زیر متوقف نماید

۱- عرض پله برقی ۱۰۰ سانتیمر و ۱۴۵ کیلو گرم بار برروی هر پله

۲- عرض پله برقی ۸۰ سانتیمر و ۱۱۶کیلو گرم بار برروی هر پله

کلاس ایزوله سیم پیچ تر مز در گروه F قرار دارد

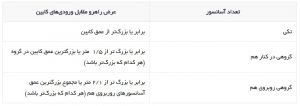

یک سیستمی لنت های ترمز را از جهت فرسایش کنترل میکند و در صورت ناکافی بودن آن پله برقی از حرکت متوقف می شود STEP BAND LOCK چنانچه برق پله برقی قطع شود یک سیستم بصورت مکانیکی از حرکت پله برقی جلوگیری می نماید در زمان عملکرد ترمز اظطراری پله برقی مجددا استارت نمی کند TRUSSES میزان کمانش اسکلت اصلی پله برقی نباید از ۱/۱۰۰۰ دو تکیه گاه خود باشد تحت بار زنده ۱- ۳۲۰ پوند در هر پله با عرض ۱۰۰ سانتیمتر ۲- ۲۵۶ پوند در هر پله با عرض ۸۰ سانتیمتر از گیریس برای تکیه گاه های کشویی تراس استفاده نمی گردد.یک نشانه دائمی برای محور دو سر اسکلت اصلی پله برقی مشخص نمایید در دو انتهای اسکلت اصلی و در امتداد ریل های راهنمای پله ها علامت گذاری کنید ستون اضافی در زیر و وسط پله برقی برای فاصله کمتر از ۱۵ متر جایز نیست. ۲-۱.jpg شکل ۱۳ ۲-۱۸- Field splices,Connection and Shims اتصالات دائمی ( جوشکاری ) در محل کارگاه نصب باید صلب و محکم و کاملا هم محور باشند تغییرات در پوشش حفاظتی قطعات مثل رنگ و پوشش ضد خوردگی مجاز نمی باشد تمام شیم ها باید از استینلس ۳۱۶ باشند ساپورت شیم ها نباید از ۲ اینچ بیشتر باشند ۲-۱۹- Lubrication System Requirements تمام قطعاتی که نیاز به روغنکاری دارند طی یک سیستم اتوماتیک روغنکاری میگردند روغنکاری در زمانی که پله برقی در حال کار است انجام می گیردد میزان روغنکاری باید قابل تنظیم باشد یک مخزن روغن مجهز به یک شناور کنترل کننده سطح روغن با حداقل ظرفیت برای روغنکاری ماهیانه بکار می رود. مخزن روغن در ایستگاه پایین قرار می گیرد در موارد ضروری ویسکوزیته روغن تنظیم می شود نصاب باید در جعبه کنترلر یک جدول زمانی همراه با محل هایی که باید روغنکاری گردند همچنین نوع روغن را نصب نماید ۲-۲۰- Room Storage Cabinet در صورتی که پله برقی ها از طریق اتاق کنترل باز بینی میشوند کارفرما باید یک کمد قفل دارکه ابعاد آن کمتر از ۲۰ فوت مکعب نباشد. را تهیه نماید بر روی این کمد باید نوشته شود مخصوص کنترل و نصاب در آن نمام نقشه ها, برنامه سرویس های دوره ای, قطعات یدکی, و ابزار ها را نگهداری مینماید. LOCK CYLINDERS تمامی قفل و کلید ها باید به تایید کارفرما برسد کارفرما به اتفاق نصاب بررسی مکنند که نیاز مندی های سخت افزاری تغییر ویا تعویض نشده باشند نصاب مشخصات قفل و کلید ها را به کارفرما اعلام مینماید بخش سوم EXECUTION 3-1- INSTALLATION نصاب پله برقی ها را بر اساس دستورالعمل و نقشه های تایید شده نصب و راه اندازی میکند نصاب ابزار های مخصوص را در کمد مخصوص نصب میکند FIELD TESTING نصاب یک دوره ۷ روزه را جهت اجرای تست وکنترل ( با حضور نماینده کارفرما) به کار فرما اعلام می نماید. نصاب هفت روز جلوتر از تست و کنترل نهایی یک مرجع بازرس محلی را معرفی می نماید نصاب کلیه ابزار مصالح و نیروی انسانی لازم را برای تست و کنترل فراهم میکند ۳-۲- Acceptance Testing Requirements 1- تست ها بر اساس استاندارد ASME A17.2.3 و ضمائم آن انجام می گیرد آزمایش های بدون بار مکانیزم شانه ها باید با یک خط کش بطور دقیق در جهت عمودی و افقی تنظیم شود ترمز : اندازه گیری شتاب منفی حرکت به سمت پایین پله برقی طی ۵ توقف متوالی برای این کار لازم است از ابزار خاص این کار استفاده گردد. برای آزمایش ارتعاش پله برقی بر اساس بند ۱.۰۵عمل میگردد دستگاه اندازه گیری و روش تست در ان مشخص شده است آزمایش با حد اکثر بار ترمز هر پله برقی با ظرفیت کامل بر اساس بند ۲.۰۱.B.-10 تحت تست دینامیکی قرار می گیردو باید فاصله زمانی توقف در جهت پایین مطابق استاندارد ASME A17.1.باشد ۳-۳-تست چهل و چهار ساعت : بعد از تست نهایی هر پله برقی باید بدون هیچ نوع خرابی به مدت ۴۰ ساعت بطور مدام کار کند . در صورتی در این مدت با مشکلی روبرو شد ابتدا مشکل رفع میگردد سپس از ابتدا ۴۰ ساعت جدید شروع میشود. در صورتی که هر کدام از آزمایشهای ترمز با بار یا بدون بار با مشکل رو برو شود هر دو آزمایش ( با همان گشتاور تنظیم شده قبلی) باید تکرار گردد.